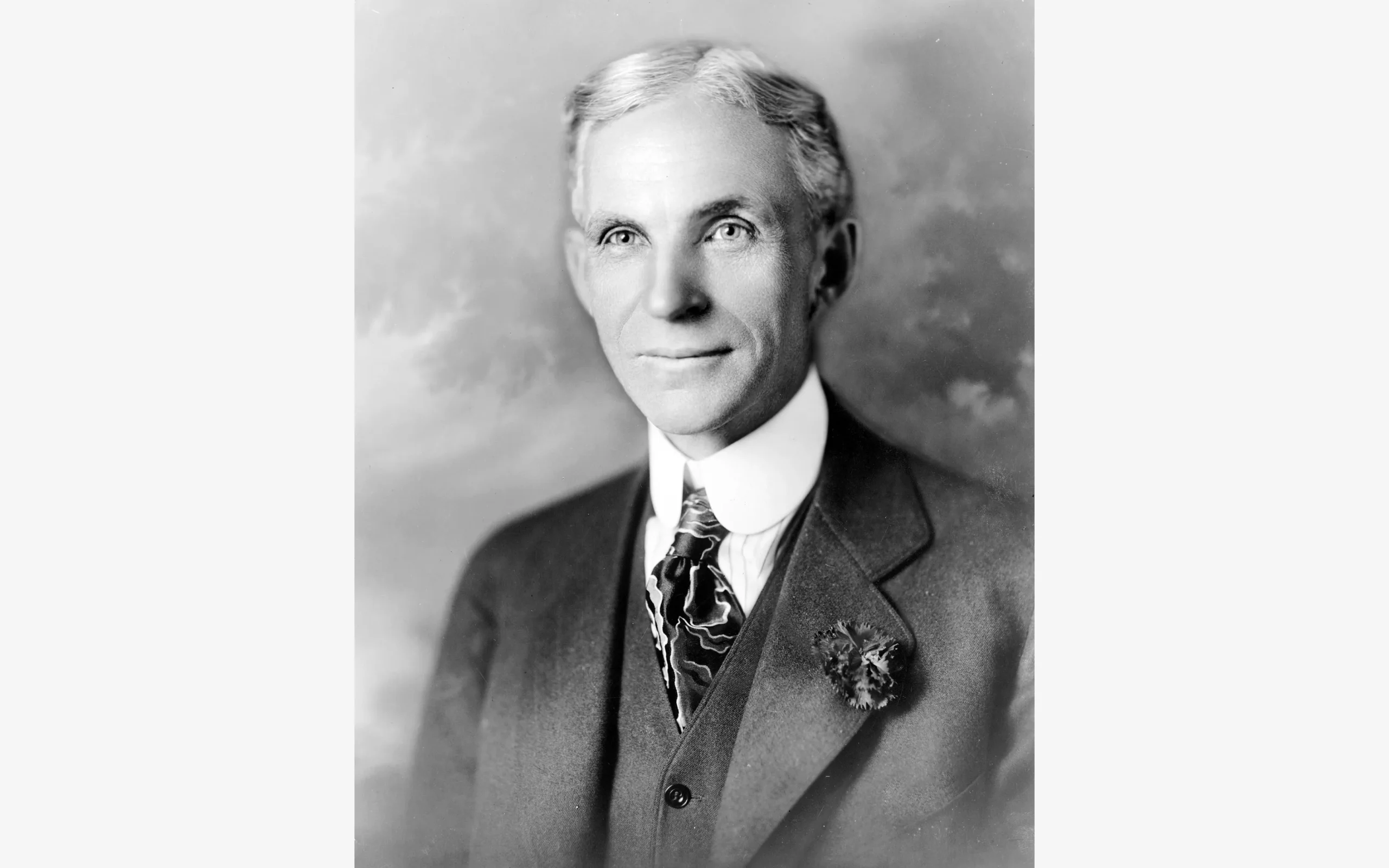

Henry Ford influenciou profundamente a construção da sociedade industrial moderna ao transformar a lógica da produção e ao introduzir um modelo operacional orientado para eficiência, padronização e redução de desperdícios. Sua trajetória marcou o início de uma mudança estrutural nas operações industriais, pois substituiu métodos artesanais por sistemas organizados, previsíveis e escaláveis. Embora muitas práticas atuais tenham evoluído, princípios fundamentais como fluxo contínuo, divisões racionais de trabalho, cadência produtiva, estabilidade operacional e integração entre áreas nasceram em grande parte da visão de Ford. Quando se compreende a abrangência dessa evolução, torna-se possível analisar processos contemporâneos com mais clareza, já que boa parte da base de manufatura avançada deriva de conceitos estruturados por ele.

Henry Ford nasceu em um ambiente rural, onde as tarefas dependiam de trabalho manual, esforço físico e baixa mecanização. Esse contexto proporcionou uma percepção clara sobre a necessidade de reduzir esforço, poupar energia e simplificar rotinas. Ele manipulava ferramentas desde cedo, desmontava equipamentos e buscava compreender mecanismos internos, o que desenvolveu uma capacidade precoce para identificar como cada componente poderia ser otimizado. Ao migrar para Detroit, ele mergulhou em um ambiente industrial que ainda amadurecia e que apresentava fluxos produtivos lentos e caros.

Essa vivência construiu sua visão crítica sobre desperdícios, deslocamentos sem valor e retrabalhos constantes. Ele observou que artesãos levavam horas para montar pequenos componentes, sem padronização e sem cadência definida. Ao trabalhar em oficinas e fábricas de motores, Ford percebeu que a produtividade exigia repetibilidade e organização, porque a ausência de fluxo previsível aumentava custos, minava a eficiência e criava dependências excessivas do talento individual. Esses elementos foram decisivos para a criação da filosofia que guiaria sua atuação futura.

Quando Henry Ford fundou a Ford Motor Company em 1903, a indústria automobilística emergia como uma oportunidade, porém operava de forma lenta, artesanal e restrita a consumidores de alto poder aquisitivo. A construção de um único veículo exigia mão de obra altamente especializada, longas horas de trabalho e processos improvisados. Para que o automóvel se tornasse acessível, era necessário romper completamente com essa estrutura. Ford compreendeu que não bastava inovar no produto; era indispensável transformar o processo.

Ele passou a priorizar padronização, simplificação e integração entre fornecedores. Além disso, analisou rigorosamente tempos, movimentos e gargalos para eliminar ações sem valor agregado. Em vez de aceitar que o alto custo era inerente ao setor, Ford demonstrou que ele era consequência da desorganização dos processos. O modelo T, criado em 1908, representou o ponto de virada porque trouxe um projeto racional, com peças intercambiáveis, montagem simplificada e manutenção facilitada. Portanto, consolidou-se como um veículo capaz de atender em larga escala um novo perfil de consumidor.

A maior contribuição de Henry Ford surgiu com o desenvolvimento da linha de montagem em movimento, que integrou mecanização, padronização e divisão racional do trabalho. Antes disso, operadores deslocavam-se para montar veículos; depois, o veículo passou a se mover enquanto operadores realizavam tarefas pequenas e específicas ao longo do fluxo. Essa reorganização alterou completamente a dinâmica industrial, pois introduziu previsibilidade e ritmo repetitivo, o que tornou a produtividade significativamente maior.

A divisão do trabalho não apenas reduziu o tempo de montagem, como também aumentou o controle sobre variáveis operacionais. Ao executar apenas uma etapa muito bem definida, o operador elevava sua precisão, diminuía erros e criava rotinas mais confiáveis. Em paralelo, engenheiros de produção podiam identificar gargalos com mais clareza, já que cada fase do fluxo possuía métricas e tempos padronizados. Esse raciocínio estabeleceu bases para cálculos de capacidade, balanceamento de linhas e controle sistemático de desvios.

A estabilidade operacional que surgiu desse modelo viabilizou, inclusive, mecanismos modernos de gestão da produção, já que permitiu enxergar a planta como um sistema interdependente composto por etapas sequenciadas. Esse entendimento é essencial até hoje em setores que trabalham com alto volume e grande repetitividade.

A linha de montagem reduziu transportes internos, eliminou movimentos desnecessários e diminuiu variações. Embora Ford não utilizasse termos como lead time, takt time ou fluxo contínuo, ele estruturou processos que seguiriam esses princípios naturalmente. Muitos elementos que mais tarde seriam aperfeiçoados no Sistema Toyota de Produção surgiram como desdobramentos diretos das práticas de Ford.

Além disso, o novo método permitiu utilizar análises de tempo e movimento para identificar oportunidades de melhoria contínua. Como cada etapa possuía tempos padrão definidos, gestores podiam comparar o desempenho real com o planejado e agir preventivamente para reduzir desvios. Portanto, a lógica fordista tornou-se a base para operações que dependem de previsibilidade, estabilidade e eficiência.

Henry Ford acreditava que a produção eficiente deveria gerar benefícios diretos aos consumidores. Quanto maior a capacidade produtiva e menor o desperdício, mais baixo seria o custo final do produto. Esse princípio impulsionou a expansão da indústria automobilística, porque permitiu que milhares de pessoas adquirissem um veículo pela primeira vez. Com aumento da demanda, Ford utilizou a escala a favor da operação, ajustando cadência, velocidade da linha e estoques de materiais para garantir abastecimento contínuo.

Essa lógica influenciou diretamente a formação de sistemas modernos de planejamento e controle da produção, já que demonstrou que operações bem estruturadas exigem análise contínua da demanda, definição correta de capacidade e alinhamento entre setores. O preço tornou-se consequência de um processo otimizado, não de uma estratégia pontual.

Além disso, Ford adotou políticas de remuneração mais elevadas que o mercado, o que aumentou a estabilidade da força de trabalho. Ele percebeu que alta rotatividade prejudicava treinamentos, reduzia produtividade e aumentava erros. Ao promover melhores condições salariais, obteve equipes mais preparadas e contribuiu significativamente para fortalecer a constância operacional.

A influência de Henry Ford ultrapassa completamente o contexto automobilístico. Atualmente, diversas práticas de Lean Manufacturing, TPM, engenharia industrial e gestão da qualidade apresentam fundamentos que se originaram ou foram inspirados em sua visão. A padronização que ele implementou permite interpretar operações industriais como sistemas repetitivos que podem ser medidos e melhorados continuamente.

Além disso, a criação de fluxo contínuo incentivou o desenvolvimento de conceitos como takt time, lead time, balanceamento de linha e análise de gargalos. A gestão visual praticada em muitas indústrias segue a mesma lógica de clareza e previsibilidade que Ford defendia ao organizar a montagem em estações bem definidas. Em paralelo, sua visão de integração entre áreas antecipou a ideia de que logística, engenharia, suprimentos e manufatura precisam operar como um único organismo.

Empresas farmacêuticas, alimentícias, químicas, cosméticas e eletrônicas utilizam princípios derivados diretamente desse pensamento. A estabilidade do processo, o monitoramento da variabilidade, a tomada de decisão baseada em dados e a eliminação contínua de desperdícios são pilares que se conectam à filosofia fordista.

Henry Ford transformou a lógica da manufatura global ao demonstrar que eficiência, padronização e racionalidade operacional eram essenciais para ampliar a escala produtiva e reduzir custos. Ele revolucionou a forma como produtos eram projetados, montados e distribuídos, estabelecendo fundamentos que se mantêm aplicáveis em setores modernos. Sua visão de fluxo contínuo, integração entre etapas, estabilidade do processo e eliminação de ações sem valor agregado consolidou-se como uma das bases para a indústria atual. A compreensão desse legado permite que profissionais de operações, engenharia, logística e gestão enxerguem com maior clareza os fatores que sustentam sistemas produtivos robustos, eficientes e competitivos.